Les internes de colonne

Les internes de colonne sont des éléments de la structure interne d’une colonne de distillation qui servent à améliorer l’efficacité de la séparation des composants d’un mélange liquide. Les internes sont placés à des intervalles réguliers le long de la colonne de distillation et sont conçus pour maximiser la surface de contact entre les vapeurs et les liquides, ce qui permet une meilleure séparation des composants.

Les internes de colonne sont utilisés pour améliorer l’efficacité de la distillation en réduisant la distance que les vapeurs doivent parcourir avant de se condenser et en maximisant le temps de contact entre les vapeurs et les liquides. Ils permettent ainsi une séparation plus complète des composants d’un mélange liquide, ce qui peut améliorer la qualité et la pureté du produit final obtenu par distillation.

Labbe est en mesure de vous proposer trois types d’internes de colonne: les plateaux, le garnissage structuré et le garnissage vrac. Le choix d’internes de colonne dépend de critères de pertes de charges, encombrement, efficacité, débit, encrassement, flexibilité, coût.

Internes de colonnes : Garnissage ou plateaux

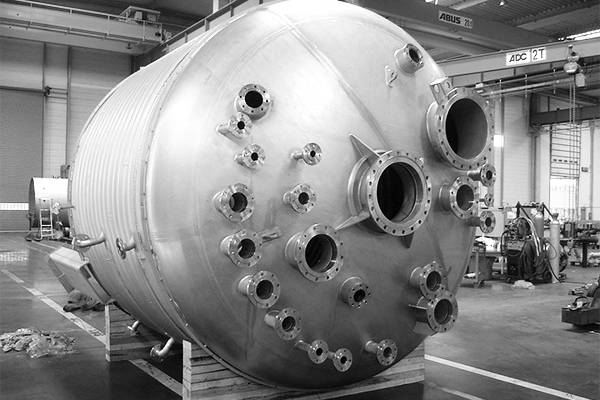

Internes de colonne : colonnes à garnissage et colonnes à plateaux ont pour but de réaliser une séparation de matière d’une phase liquide et / ou gazeuse. L’équipement le plus adapté pour la distillation est une colonne verticale constituée d’internes.

Trois types d’internes

Labbe Process Equipment vous propose trois types d’internes afin de répondre à tous vos besoins : les plateaux, le garnissage structuré et le garnissage vrac.

Colonne à plateaux

Colonne à garnissage structuré

Colonne à garnissage vrac

Colonne à plateaux

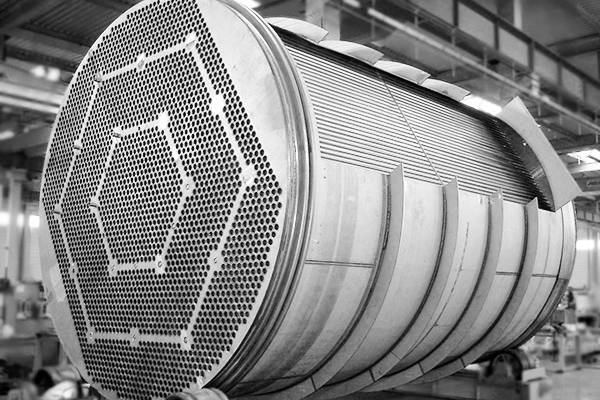

Les plateaux sont les principaux éléments d’une colonne de distillation. Ils permettent le transfert de matière entre deux phases, la vapeur montante et le liquide descendant.

La zone d’échange, le barrage ainsi que le déversoir sont les éléments qui constituent les plateaux. La zone d’échange défini le type de plateau et son fonctionnement. Le barrage fixe la hauteur de liquide et la perte de charge. Le déversoir permet le transit du liquide vers le plateau inférieur et force la vapeur à passer par la zone d’échange.

Pour s’accommoder à des conditions de distillations particulières (liquides visqueux, débits variables, séparation liquide/vapeur difficile, …), favoriser les échanges liquide/vapeur et minimiser la perte de charge nous pouvons modifier la hauteur, le type de barrage, l’inclinaison ainsi que la longueur des déversoirs.

Labbe propose des colonnes avec des plateaux perforés, des plateaux à clapets fixes ou mobiles et des plateaux à calottes. Nous vous proposons des plateaux en inox ou bien en alliages nickel. Les plateaux peuvent être simple ou double passe. Labbe sélectionne les plateaux selon les spécifications de votre colonne :

– débits de vapeur et de liquide,

– variabilité des débits (turndown),

– perte de charge admissible,

– pression de fonctionnement…

Colonne à garnissage structuré

Labbe propose du garnissage ordonné, aussi appelé garnissage structuré, reconnu pour son efficacité et ses faibles pertes de charge. Nous proposons ces équipement pour permettre ne diminution de la taille des colonnes en comparaison des autres internes de transfert de matière. Le garnissage est composé d’un ensemble de tôles ondulées en forme de nids d’abeilles.

Labbe propose divers types de garnissage. Caractérisé par un matériau, une surface spécifique (exprimée en m²/m³), un angle par rapport à la verticale (30° ou 45°) ainsi que des courbes d’efficacité qui donne le nombre d’étages théoriques par mètre de garnissage ainsi que la perte de charge spécifique en fonction du facteur de charge F=v.(ρ)1/2.

Les matériaux mis en oeuvre sont métalliques (aciers inoxydables, aluminium, hastelloy, inconel,..) ou bien plastiques (PS, PPH, PEHD, PVC, PVDF,…).

A quoi sert le garnissage structuré ?

Le garnissage structuré proposé par Labbe assure donc une répartition uniforme des phases ascendantes vapeur et descendantes liquide ainsi qu’un contact optimal favorable au transfert de matière. Ce garnissage permet ainsi une faible résistance à l’écoulement et des pertes de charges réduites par rapport à celles des plateaux ou du garnissage en vrac.

L’efficacité d’un garnissage structuré proposé par Labbe est appréciée en hauteur équivalente à un plateau théorique (HEPT) ainsi que la perte de charge spécifique(exprimée en mbar/m). Ces valeurs dépendent de différents paramètres tels que le facteur de charge (F=v.(ρ)1/2), la pression de service ainsi que la nature des fluides.

Les garnissages structurés se présentent sous forme de paquets, d’une hauteur moyenne de 270 mm, constitués de plaques ondulées assemblées dos à dos.

La présence d’un distributeur en tête de colonne est indispensable pour assurer une bonne efficacité du garnissage. En effet, des redistributeurs sont nécessaires lorsque la hauteur totale du garnissage est supérieure à 4,5 mètres. Aussi, grille-support est utilisée pour soutenir le garnissage. Enfin, une grille de retenue peut être montée pour éviter au garnissage de se soulever.

Colonne à garnissage vrac

Le garnissage vrac est composé d’éléments aux formes complexes disposés de manière aléatoire dans la colonne (d’où son nom). Le transfert de matière entre le liquide et la vapeur se fait à la surface de chaque élément.

Il existe de nombreuses formes et matériaux disponibles pour le garnissage vrac. Ils sont caractérisés par leur surface spécifique (en m2/m3), leur fraction de vide appelé aussi porosité (en %) et leur masse volumique (en kg/m3).

Chaque type de garnissage vrac est disponible en plusieurs tailles. Une taille plus petite augmente la surface spécifique et donc l’efficacité de séparation ainsi que la masse volumique. En contrepartie la perte de charge est plus importante.

Tout comme le garnissage structuré, le garnissage vrac repose sur des supports spécifiques et est retenu par des grilles de maintien. Des distributeurs et collecteurs sont également nécessaires pour assurer une bonne répartition des flux sur l’ensemble des éléments de garnissage.

En apprendre plus sur les colonnes

Si vous souhaitez plus d’informations sur les colonnes, voici nos autres pages liées à ce thème :

Séparateur -Dévésiculeur

Labbe conçoit et fabrique des séparateurs et laveurs de gaz en intégrant des dévésiculeurs.

En savoir plusEvaporateur flash

Notamment utilisés dans l’industrie chimique, les évaporateurs flash et séparateurs sont conçus et fabriqués par Labbe Process Equipment.

En savoir plusInternes de colonne

Labbe Process Equipment vous propose trois types d’internes afin de répondre à tous vos besoins : les plateaux, le garnissage structuré et le garnissage vrac.

En savoir plusUnité de distillation automatisée

Labbe accompagne donc ses clients dans leurs projets d’unité de distillation automatisée en englobant différentes compétences

En savoir plusNos équipements procédés

Découvrez nos différents types d’appareils de process :