Labbe, votre fabricant de colonnes de distillation et d’absorption

Colonne de distillation, absorption, désorption, lavage, concentration et de neutralisation sont au cœur de notre processus industriel. Elles sont utilisées en :

– chimie

– chimie fine,

– extraction,

fabrication des engrais,

– séparation des masses

Labbe propose à ses clients des solutions complètes de colonnes en inox et alliage nickel avec internes. En effet, nous maîtrisons en interne toutes les étapes de réalisation de colonnes à garnissage et de colonnes à plateaux. Ainsi nous nous chargeons :

– du dimensionnement,

– de la conception

– de la fabrication

En effet, notre objectif est de vous assurer un travail de qualité dans un délai maîtrisé.

Labbe vous accompagne donc depuis la phase de dimensionnement de votre colonne de distillation ou d’absorption/désorption, en vous proposant une large gamme d’internes selon vos spécifications, jusqu’à la fabrication complète de votre colonne.

Grâce à notre expérience dans les échangeurs de chaleurs, nous concevons les bouilleurs et condenseurs associés aux colonnes de distillation.

Les colonnes de distillation sont les unités de séparations les plus utilisées dans l’industrie chimique. De plus, leur fonctionnement repose sur des températures d’ébullitions différentes des composés à séparer. Ainsi, un dimensionnement rigoureux est nécessaire pour obtenir le degré de séparation recherché. La sélection des plateaux, du garnissage, du type d’alimentation et du dévésiculeur est un facteur clé de réussite projet. C’est pourquoi Labbe détermine avec vous les internes les plus adaptés pour atteindre des performances optimales.

Échangez en visio avec nos experts

Le principe d’une colonne de distillation

Le principe d’une colonne de distillation est de séparer les différents composants liquides d’un mélange en les chauffant et en les vaporisant, puis en les condensant en fonction de leurs températures d’ébullition. La colonne de distillation est une tour verticale équipée d’un certain nombre de plateaux horizontaux. Le liquide à distiller est introduit dans la partie supérieure de la colonne, appelée le pot de distillation. Le liquide est chauffé, ce qui provoque sa vaporisation.

Les vapeurs sont ensuite entraînées vers le bas de la colonne, où elles rencontrent des plateaux contenant un liquide de refroidissement, qui peut être de l’eau ou un autre liquide approprié. Les vapeurs se condensent sur les plateaux et forment un liquide. Ce liquide, appelé le distillat, est retiré de la colonne par le bas.

Les composants avec les températures d’ébullition les plus basses se condensent en premier et sont récupérés en haut de la colonne. Les composants avec les températures d’ébullition les plus élevées se condensent en dernier et sont récupérés en bas de la colonne. En ajustant la température de la colonne et la pression à différents niveaux, il est possible d’obtenir une séparation efficace des composants d’un mélange.

La colonne de distillation est notamment utilisée dans l’industrie chimique pour produire des produits chimiques purs et dans l’industrie pétrolière pour séparer les différents composants du pétrole brut.

Dimensionnement de colonne de séparation

Labbe vous propose le dimensionnement thermodynamique des colonnes et de leurs internes. De manière à vous offrir une solution sur mesure adaptée à votre processus de fabrication ainsi qu’à votre domaine d’activité.

En tant que partenaire, nous réalisons vos avant-projets sommaires (APS) et vos avant-projets définitifs (APD). Tout cela se fait dans le respect des normes environnementales en vigueur. Aussi, force de propositions techniques, Labbe participe à vos démarches de diagnostic des pannes et augmente ainsi le rendement de votre production.

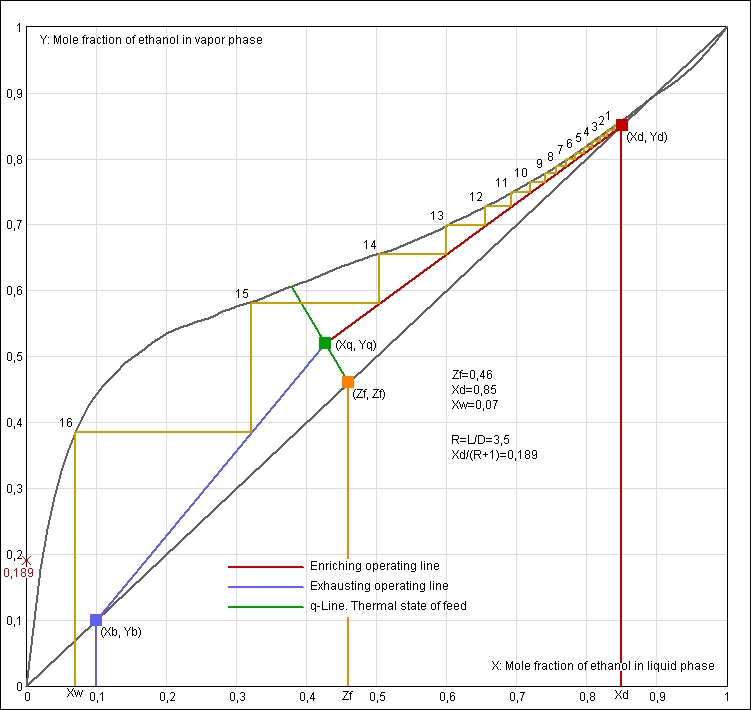

Première étape : Le « dimensionnement chimique » de la colonne

Cette première étape que nous appelons « dimensionnement chimique » correspond à un dimensionnement dit théorique.

Les experts de Labbe dimensionnent vos colonnes de distillation simple ou complexe. L’objectif étant d’obtenir les concentrations désirées grâce à leurs bases de données de composants chimiques étendues et leurs modèles thermodynamiques choisis en adéquation. La détermination d’azéotropes éventuels intervient à ce stade.

A cette étape du dimensionnement, nous déterminions avec précision le nombre d’étages théoriques de la colonne. Ces étages seront nécessaires à la séparation des produits (représentés en jaune sur la construction graphique de McCabe), les fractions des produits ainsi que le reflux, les étages d’alimentation et de soutirage.

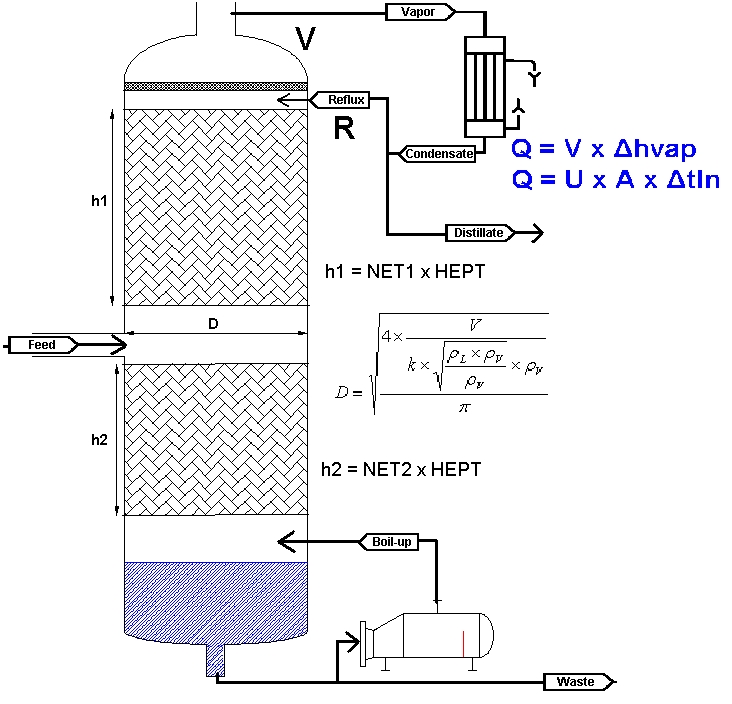

Deuxième étape : le « dimensionnement physique » de la colonne

Le « dimensionnement physique » de la colonne répond aux caractéristiques du « dimensionnement chimique » précédent et des conditions d’utilisation, notamment des débits. Ainsi, à ce stade, des choix technologiques sont réalisés :

le type de colonne (à plateau ou à garnissage),

– les alimentations,

– les distributeurs,

– les collecteurs ainsi que le dévésiculeur,

– les internes sont sont sélectionnés en fonction des conditions d’utilisation (encrassement, mélange moussant, débits variables etc.)

A cette étape, nous déterminons :

– le diamètre de la colonne : calcul hydraulique

– le type d’internes : garnissage (vrac ou structuré), plateaux (perforés, calotte, clapet) ou dévisiculeur

– la définition des internes : hauteur de garnissage (à partir de la HEPT) ou nombre de plateaux (à partir de l’efficacité)

– les distributeurs, collecteurs et supports

– la position de l’alimentation

– le reflux

L’intensification des procédés ainsi que l’efficacité énergétique sont au cœur de nos préoccupations.

Enfin, l’expertise Labbe dans la conception et la fabrication des échangeurs de chaleurs permet l’optimisation du bouilleur et du condenseur associés à votre colonne.

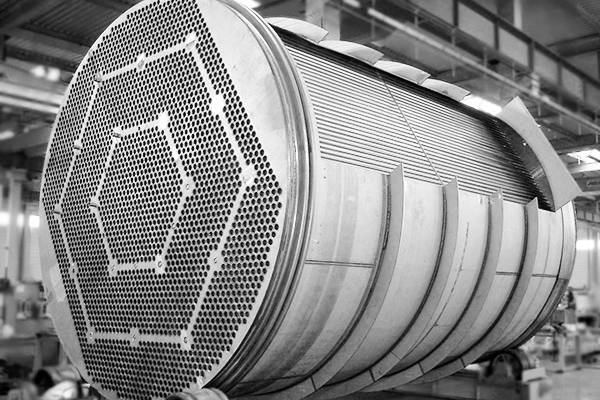

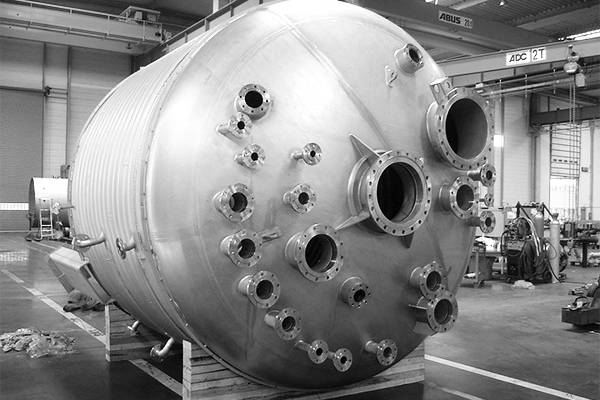

Fabrication de colonne de distillation et d’absorption

Une fois les dimensionnements chimique et physique effectués, nous réalisons donc les plans de construction d’ensemble et de détails. Ces plans sont nécessaires à la fabrication de colonne de distillation industrielle.

De plus, Labbe est entièrement autonome sur toutes les phases de conception et de fabrication des colonnes :

– bureau d’études,

– découpe des tôles,

– roulage des viroles,

– fabrication et montage des internes (Labbe possède une fosse pour le montage vertical des internes),

– soudage,

– décapage et passivation.

En apprendre plus sur les colonnes

Si vous souhaitez plus d’informations sur les colonnes, voici nos autres pages liées à ce thème :

Séparateur -Dévésiculeur

Labbe conçoit et fabrique des séparateurs et laveurs de gaz en intégrant des dévésiculeurs.

En savoir plusEvaporateur flash

Notamment utilisés dans l’industrie chimique, les évaporateurs flash et séparateurs sont conçus et fabriqués par Labbe Process Equipment.

En savoir plusInternes de colonne

Labbe Process Equipment vous propose trois types d’internes afin de répondre à tous vos besoins : les plateaux, le garnissage structuré et le garnissage vrac.

En savoir plusUnité de distillation automatisée

Labbe accompagne donc ses clients dans leurs projets d’unité de distillation automatisée en englobant différentes compétences

En savoir plusNos équipements procédés

Découvrez nos différents types d’appareils de process :